航空航天工业是现代科技发展的重要领域,在这一行业中,部件的轻量化、高强度和高耐温性能显得尤为重要。近年来,预浸料芯材因其卓越的性能和广泛的应用前景,逐渐成为航空航天部件制造中的重要材料。本文将深入探讨高性能预浸料芯材的特性、应用以及未来发展趋势。

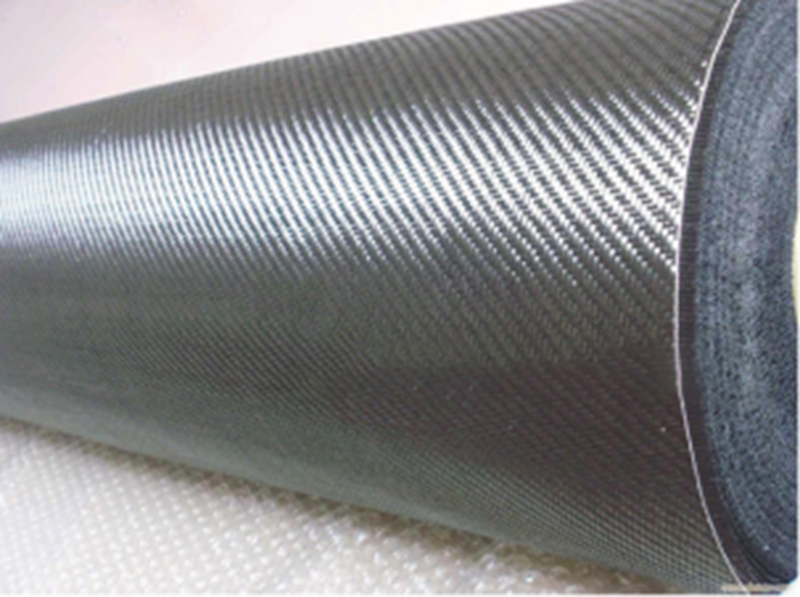

高性能预浸料芯材是由纤维和树脂复合而成的创新材料,通常采用玻璃纤维、碳纤维等高强度纤维作为增强相,树脂则作为基体材料。这种复合材料结合了纤维和树脂的优越性能,展现出较高的强度、刚性以及良好的耐热性和耐腐蚀性,满足航空航天部件的极端工作环境需求。

在航空航天领域,部件往往需要承受高强度的机械负荷和极端的温度变化,因此选择合适的材料至关重要。预浸料芯材的核心优势在于其出色的力学性能。通过优化纤维布局和树脂配比,可以在不增加重量的情况下,提高部件的强度和刚性。此外,预浸料在成型过程中具有良好的流动性,能够填充复杂结构,提高部件的整体性能。

预浸料芯材在航空航天部件中的应用范围非常广泛。常见的应用包括机身、机翼、尾翼等结构件,以及燃料箱、导管等部件。这些部件不仅要求材料具备高强度和刚性,还需具备良好的耐高温和抗疲劳性能。预浸料芯材的应用能够有效减轻部件重量,提高燃油效率,提升飞行器的性能。

随着航空航天技术的不断发展,对材料的要求也在不断提高,特别是在高温、高压等极端环境下,材料的稳定性和可靠性显得尤为重要。高性能预浸料芯材在这方面展示了其独特的优势。通过选择合适的树脂系统和增强纤维,预浸料芯材能够在高温环境下保持良好的机械性能,有效满足航空航天部件的需求。

在制造过程中,预浸料的工艺也在不断改进。传统的手工铺放工艺逐渐被自动化铺放技术取代,自动化工艺不仅提高了生产效率,还确保了材料的均匀性及质量稳定性。此外,真空袋成型、热压成型等工艺的应用,使得预浸料的成型过程更加高效、环保。

尽管高性能预浸料芯材在航空航天领域具有显著的优势,但在实际应用中仍面临一些挑战。例如,材料的成本相对较高,制约了其在某些领域的推广应用。此外,如何进一步提高材料的耐老化性能和环境适应性,也是未来研究的重要方向。

针对上述挑战,研究者们正在积极探索新型树脂和增强纤维材料,以降低整体成本并提升材料性能。例如,生物基树脂和高性能碳纤维的结合,可能为航空航天部件提供更具竞争力的解决方案。此外,基于纳米技术的新型复合材料也在不断涌现,预计将带来更高的性能和更广泛的应用前景。

在未来的发展趋势中,随着航空航天行业对轻量化、高性能材料需求的增加,高性能预浸料芯材的市场前景将更加广阔。企业和研究机构应加强合作,推动材料的研发和应用,从而在全球航空航天产业中占据更为重要的地位。同时,加强对材料回收和再利用的研究,也是提升航空航天部件可持续性的重要方向。

综上所述,高性能预浸料芯材在航空航天领域的应用前景广阔,其卓越的性能和不断优化的生产工艺,使其成为航空航天部件制造中的理想选择。未来,随着材料科学的不断进步和航空航天技术的发展,预浸料芯材的应用范围将进一步扩大,为航空航天工业的创新发展提供强有力的支持。

如需了解更多高性能预浸料芯材相关信息,欢迎联系姜跃杰18843161691。